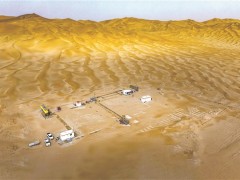

1月13日,四川内江某钻井作业现场,宝石机械自主研发的我国首套iROS钻井智能控制一体化平台在7000米钻机上稳定运行,目前,该钻机累计钻深已突破4147米。有了智能控制技术的硬核加持,该井钻井效率实现大幅跃升。这一现场成果,正是宝石机械深耕创新、持续推动油气装备智能化升级的生动缩影。

在油气装备制造领域,“创新”二字早已成为宝石机械人刻进骨子里的行动指南。过去两年,这家深耕油气装备研发制造的企业,从核心技术突破到管理模式革新,从一线微创新到创新生态构建,以一场全维度、深层次的创新变革,在高质量发展的赛道上跑出了“加速度”。

核心技术突围

打破垄断的“中国智造”

“进口软件授权费高、响应慢,智能钻机发展处处受制,我们必须搞出自己的智能控制平台!”面对高端油气钻采装备智能操作系统长期被国外垄断的困局,宝石机械技术带头人夏辉的话语里满是坚定。

数百个日夜,夏辉带领团队扎进实验室和试验现场,从代码编写到系统调试,从功能验证到场景适配,一次次推翻重来,一遍遍优化迭代。记不清多少个深夜,实验室的灯光始终亮着;数不清多少次试验,团队成员围着数据报表反复推演。终于,自动化钻机iROS钻井智能控制一体化平台成功问世,不仅打破了国外技术垄断,实现了国产化替代,每台钻机每年还能降低进口软件授权费用超50万元。更关键的是,该平台搭载的值守式起下钻、智能钻井等功能,让单井作业周期缩短10%至15%,钻井效率大幅提升。

“目前,平台已在6套钻机上完成应用验证,预计三年内覆盖公司新制与改造的所有钻机。”夏辉摩挲着手中的技术参数表,眼中满是期待,“要让中国智造真正扎根油气田现场。”

不止于此,过去2年,宝石机械聚焦核心技术攻关,累计承担18项国家级、26项省部级、50项企业级创新项目,从跟跑到并跑再到领跑,一个个创新项目的推进,不仅为企业降本增效,更挺起了我国高端油气装备核心竞争力的“脊梁”。

管理数智变革

传统制造的“数字新生”

走进宝石机械的生产车间,曾经依赖经验调度的场景已成过往,取而代之的是全流程数字化管控的高效图景——这背后,是张宁恩带领的数智化团队啃下了“硬骨头”。

“传统生产管理中,流程梗阻、数据滞后、协同不畅是老大难,数字化是破解这些痛点的关键。”张宁恩告诉记者,项目组曾连续一个月扎根车间一线,跟着工人师傅跑流程、记数据,把生产全链条的堵点、难点逐一梳理成册,最终确立“技术赋能+流程优化”的双轮驱动思路。

打破部门壁垒,重构管理流程,将数字化技术贯穿计划制定、车间作业、质量管控、设备运维全环节……一系列改革落地后,车间发生了看得见的变化。“以前靠经验调度,工人劳动强度很大;现在靠数据说话,生产效率提高了15%以上,我们干活也更省心!”宝石机械泵业分公司车间主任王伟指着屏幕上实时更新的生产数据,向记者展示数字化转型的实效。

2年来,宝石机械累计立项管理创新项目25项,申报集团级项目2项、成果4项,覆盖生产提效、人力资源优化等多个领域,数字化让传统制造挣脱了经验桎梏,踏上了高质量发展的快车道。

聚焦一线创新

边角料里的“大效益”

创新从来不是实验室的“专属品”,在宝石机械生产一线,普通员工的巧思同样能迸发出巨大能量。辽河宝石公司的马振国,就是这样一位从日常工作里找到创新点的“巧匠人”。

“钻机底座中层轴孔定位时,得把工件运到10公里外的车间,又费时间又花钱。我就琢磨,能不能就近在车间搞定?”马振国的这个想法,起初被不少人觉得“不切实际”,但他却认了真。

没有现成的工装,就翻找车间里的边角料;没有现成的图纸,就自己画、自己改;一次次切割、打磨、调试,手上磨出了茧子,图纸改了十几版,终于研制出底座中层轴孔定位工装。这套“零采购成本”的工装,彻底省去了工件往返10公里的转运环节,每年直接节省加工费、物流费、吊装费数十万元。

“效率提上去,成本降下来,咱一线员工的创新,就是要解决实际问题!”马振国看着自己研制的工装,笑得朴实又骄傲。

近两年,宝石机械员工的经济技术创新成果超80项。这些聚焦降本增效、安全生产的“微创新”,如同点点星光,汇聚成企业创新发展的璀璨星河。

一组数据,见证着宝石机械2年创新之路的丰硕成果:形成83个以12000米特深井自动化钻机为代表的科技创新成果,实施重大科研项目91项,获专利授权79件,新产品销售收入超50亿元。

“创新之路,永无止境。”未来,宝石机械将继续以创新为核心驱动力,在高端油气装备制造领域持续突破,为我国油气装备高质量发展贡献更多“宝石力量”。